油圧シリンダーの主要部分であるピストンロッドは、過酷な環境や腐食条件で使用されます。したがって、高品質の保護層が不可欠です。現在、硬質クロムの電気めっきは広く普及している方法です。その強力な性能と低コストにより、電気めっき硬質クロムはピストンロッド処理の一般的な方法です。

ピストンロッドの塗装基準

1) 靭性

靭性は、ピストンロッドコーティングの本質的な特性です。靭性が低い、または十分に靭性がないコーティングは、角のある石または硬いグリットがピストンロッドに衝突するときに多くのエネルギーを吸収できず、表面の損傷が容易に発生し、油圧シリンダーはコーティングの剥離または剥がれによりすぐに機能しなくなります.

衝撃試験は、通常、選択した試験片を振り子で叩いて破壊する動的試験です。このタイプの最も一般的な試験は、ASTM E23 に記載されているシャルピー V ノッチ試験とアイゾット試験です。2 つのテストの主な違いは、試験片を固定する方法です。

2) 耐食性

作業環境が悪いため、油圧シリンダーのピストンロッドのコーティングには耐食性が非常に重要です。塩水噴霧試験は、油圧シリンダー ピストン ロッド コーティングの耐食性をチェックするために使用される従来の標準化された試験方法です。これは加速耐食性試験であり、腐食生成物の外観は一定期間後に評価されます。

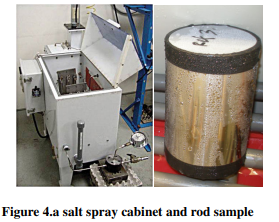

図 4 に示す試験装置は、閉じた試験チャンバーで構成されており、そこでは塩溶液、主に塩化ナトリウム溶液がノズルによって噴霧されます。これにより、チャンバー内に腐食環境が生じ、その中の部品はこの厳しい腐食雰囲気下で攻撃されます。NaCl の溶液で実行されるテストは、NSS (中性塩水噴霧) として知られています。結果は一般に、腐食生成物が出現しない NSS での試験時間として評価されます。その他のソリューションとしては、ASS (酢酸試験) および CASS (酢酸と塩化銅試験) があります。チャンバーの構造、試験手順、および試験パラメータは、ASTM B117、DIN 50021、および ISO 9227 などの国内および国際規格に基づいて標準化されています。試験期間の後、サンプルは、示されている参照標準を使用して、錆びた表面積に従って評価できます。表1で。

3) 耐摩耗性

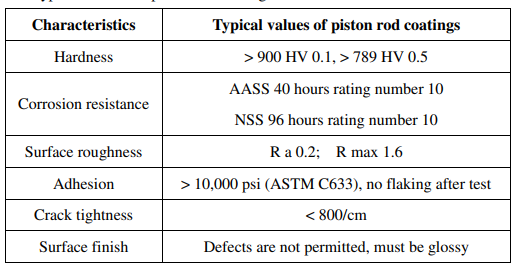

動力伝達装置として、ピストンロッドは頻繁に前後に動く必要があり、同時にコーティング面がシリンダーシールに対して摺動する際に摩耗が発生します。したがって、耐摩耗性もピストンロッドの寿命にとって重要な要件です。表面硬度は、耐摩耗性の重要なパラメータです。靭性、耐食性、耐摩耗性に加えて、さまざまな業界標準と顧客の要件に従って、ピストンロッドコーティングの他の基準が表2にリストされています。

油圧シリンダー、油圧パワーユニットの詳細については、お気軽にお問い合わせください。sales@fasthydraulic.com

投稿時間: Sep-23-2022